Kryteria wyboru pasty polerskiej

Staranne wykończenie powierzchni materiału ma zwykle duże znaczenie, jeśli chodzi o jego właściwości użytkowe, w wielu przypadkach odpowiada także za walory estetyczne. Gładkie i jednolite powłoki zewnętrzne powodują, że promienie świetlne łatwo odbijają się od materiału, zapewniając połysk i atrakcyjny wygląd. Właściwe wyprowadzenie zewnętrznej warstwy materiału bywa niezbędne w różnych sytuacjach. Polerowanie stosuje się przy elementach wykonanych z surowego metalu, szkła i tworzywa sztucznego, także wówczas, gdy powierzchnia jest pokryta lakierem. Do wyszlifowania powierzchni potrzebne są odpowiednie materiały ścierne oraz narzędzia pozwalające na ich użycie. Jednymi z najpopularniejszych i najbardziej wszechstronnych okazują się pasty polerskie. Przyjrzyjmy się temu, na jakiej zasadzie działają oraz zobaczmy, czym warto się kierować, decydując się na konkretny produkt.

Na czym polega polerowanie powierzchni?

Polerowanie jest rodzajem powierzchniowej obróbki wykończeniowej, która pozwala na osiągnięcie pożądanego stopnia chropowatości powierzchni, a także zamierzonych efektów wizualnych w postaci jednolitego odbijania padających promieni świetlnych. Każda powierzchnia może mieć różną chropowatość, którą mierzy się dwoma parametrami – najwyższymi punktami odbiegającymi od założonego poziomu oznaczanym jako Rz oraz uśrednionymi arytmetycznie odstępstwami wyrażanymi współczynnikiem Ra.

Różne metody obróbki materiałów pozwalają na osiągniecie rozmaitej chropowatości, mierzonej parametrami Rz i Ra. Najgorszą jakość można uzyskać, stosując obróbkę skrawaniem metodą zgrubną. Uśredniona chropowatość, czyli odstępstwa od powierzchni idealnie gładkiej wynoszą 80 µm, a maksymalna nierówność to aż 320 µm. Polerowanie jest uznawane za metodę, która pozwala na największe ograniczenie chropowatości. Za jej pomocą można obniżyć Ra do 0,1 µm, a Rz do 0,05 µm, co oznacza najwyższą 14. klasę chropowatości.

Chropowatość powierzchni jest ważna, ponieważ ma wpływ na wiele cech użytkowych materiałów, a często wręcz przesądza o możliwości korzystania z konkretnych detali. Dokładność wykończenia powierzchni decyduje o powstawaniu zwiększonego tarcia, wpływa na szczelność połączeń elementów, przesądza o powierzchniowym przewodzeniu ciepła między dwoma częściami, a także oddziałuje na wytrzymałość zmęczeniową i odkształcalność. Chropowatość elementów determinuje również wielkość dopuszczalnego luzu montażowego oraz ma znaczenie dla efektywności smarowania. Istotna jest również dla możliwej do osiągnięcia siły adhezji, czyli maksymalnego napięcia powierzchniowego oraz refleksyjności, czyli zdolności do odbijania światła. Powierzchnie wypolerowane, czyli te o niskiej chropowatości są mało podatne na korozję, mają wyższą wytrzymałość na ścieranie, a także powodują znacznie mniejsze tarcie.

Metodą na niwelowanie chropowatości jest użycie obróbki ściernej. W przypadku polerowania sam proces polega na usunięciu występujących na powierzchni nierówności i maksymalnego ich ujednolicenia. Przy polerowaniu zdejmowana warstwa materiału ma więc bardzo małą grubość. Najczęściej do polerowania używa się specjalnych past polerskich oraz narzędzi w postaci tarcz polerskich. Są one wykonywane z niezwykle miękkiego i elastycznego materiału, który sam nie ma wpływu na stan obrabianej powierzchni. Zwykle wykorzystuje się w tym celu filc, bawełnę lub futra polerskie, a niekiedy także materiały syntetyczne w postaci gąbek.

Poza wykorzystywanym ścierniwem w postaci pasty polerskiej ważny jest także sam ruch narzędzia, zwykle obrotowy, który służy równomiernemu rozprowadzeniu drobin po materiale. Znaczenie ma ponadto siła, z jaką ziarna ścierniwa są dociskane do polerowanej powierzchni.

Rodzaje past polerskich

Obróbka powierzchni za pomocą polerowania może być prowadzona przy użyciu różnych typów ścierniwa. Rodzaj zastosowanych ziaren zależy w głównej mierze od polerowanego materiału oraz stopnia wygładzenia, jaki ma zostać uzyskany. Pasta polerska może zawierać np. tlenek glinu, chromu, tzw. róż polerski, wapno wiedeńskie czy ziemię okrzemkową. Jako spoiwo łączące ziarna, czyli osnowę wykorzystuje się np. wosk, kalafonię, stearynę lub parafinę.

Mechanizm działania pasty polerskiej łączy w sobie oddziaływanie mechaniczne, obróbkę plastyczną oraz w niektórych przypadkach chemiczną. Polerowana powierzchnia jest rozgrzewana wskutek tarcia, co prowadzi do uplastycznienia obrabianego materiału i łatwiejszego przemieszczania się jego masy, a niekiedy także usuwania poszczególnych fragmentów przy kontakcie z ziarnami ściernymi.

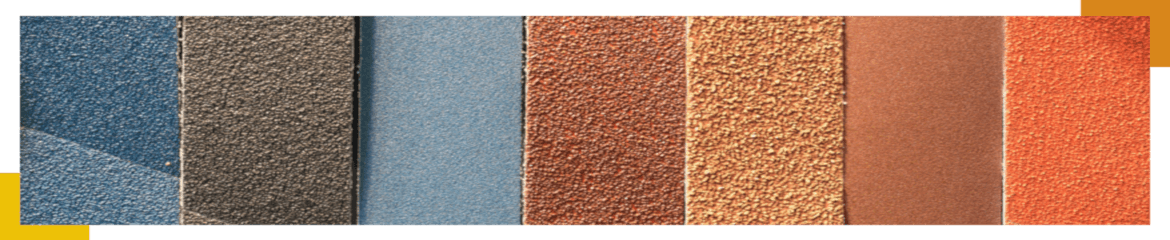

Poszczególne pasty różnią się między sobą zarówno rodzajem ścierniwa i jego twardością, jak i granulacją. Najczęściej stosowany podział past polerskich obejmuje pasty gruboziarniste (mocno ścierne), średnioziarniste (o zastosowaniu uniwersalnym) oraz drobnościerne (wykańczające). Poszczególne typy past są też zawsze dopasowane do charakterystyki materiału, które można nimi polerować. Producenci przygotowują specjalne preparaty przeznaczone do pracy z metalami – stalą, w tym nierdzewną czy kwasoodporną, aluminium, żelazem, miedzią i cynkiem. Dostępne są również pasty przeznaczone do wygładzania szkła, tworzyw sztucznych czy kamienia naturalnego.

Pasty polerskie występują w różnych konsystencjach. Produkowane są zarówno pasty miękkie, jak i półpłynne, a także twarde. Pasty stałe (twarde) nanosi się bezpośrednio na używaną tarczę szlifierską i wykorzystuje przy technikach maszynowych. Pasty miękkie sprawdzają się głównie przy polerowaniu ręcznym. W zastosowaniach przemysłowych zwykle stosuje się specjalne proszki polerskie, które łączy się z osnową wodną czy sporządzoną na bazie innego środka.

Warto pamiętać, że dobór odpowiedniej pasty jest warunkiem osiągnięcia odpowiedniego efektu. Zbyt agresywnie działająca pasta może doprowadzić wręcz do zwiększenia chropowatości materiału, a pasta o zbyt miękkich i niedopasowanych pod względem gradacji ziarnach nie przyniesie oczekiwanych efektów.